삼성경제연구소 ‘한국과 일본산업의 에너지효율 비교’

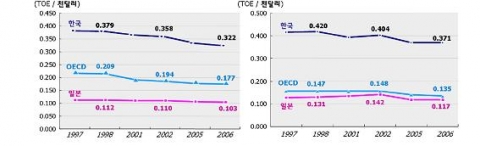

한국의 에너지 原단위는 OECD 평균 대비 1.8배

한국은 에너지 原단위(부가가치 기준)가 OECD 평균 대비 1.8배로서에너지 非효율국가에 속함. 특히 總에너지의 48%(2006년)를 사용하는 제조업의 에너지 原단위는 OECD 평균의 2.7배로 격차가 더욱 확대(일본의 3.2배)

2006년 한국의 總에너지소비량2)은 산업용(64%), 수송용(23%), 가정용(13%)으로 구성. 1997∼2006년 중 에너지소비는 산업용이 연평균 3.5%, 가정용과수송용은 각각 6.1%, 0.9% 증가. 2006년 1인당 가정용 에너지소비량도 0.39TOE3)/人로 소득수준이더 높은 일본(0.38TOE/人)을 추월

에너지多消費산업이 제조업 總에너지소비의 80%를 차지

한국과 선진국간 에너지 原단위(부가가치 기준) 격차의 상당 부분은 에너지多消費산업의 비중이 높다는 사실에 기인

※에너지多消費산업 : 他산업에 비해 원료와 제조공정에서 상당히 많은에너지를 소비하는 산업으로서 석유화학, 철강, 시멘트, 펄프·제지 및 비철금속 등이 대표적(제조원가 중 에너지비용이 10% 이상인 산업)

2006년 현재 한국의 에너지多消費산업은 국가 總에너지소비의 38%를, 제조업 에너지소비의 80%를 차지. 에너지多消費산업의 에너지소비 비중은 OECD 평균(22%)을 상회할 뿐아니라 지속적으로 증가하는 추세(한국 : 1997년 32% → 2006년38%, OECD 평균 : 1997년 23% → 2006년 22%)

에너지多消費산업은 자동차, 조선, IT기기, 건설 등 주요 산업에 기초원재료를 공급하는 기간산업이라는 특성상 인위적인 구조조정이 어려움. 에너지多消費산업의 제조 및 가격 경쟁력은 국가경제에 큰 영향을끼침. 포스코가 높은 생산성, 원가경쟁력을 바탕으로 냉연, 열연, 후판등 철강재를 국내에 유통되는 수입산보다 14∼21% 낮은 가격으로 공급(2008년초 기준)하는 것이 전형적인 예

에너지효율성에 대한 재조명이 필요

세계적으로 에너지와 환경에 대한 관심이 증대되면서 에너지多消費산업의에너지효율성이 현안으로 부상. 석유화학산업의 경우 제조원가의 약 60%가 원유 등 에너지비용이며, 철강산업도 유연탄 등 에너지자원 비용이 주 원료인 철광석 비용과비슷한 수준. 에너지多消費산업에서 에너지효율을 1% 높이면 약 3.6억달러에 달하는에너지비용을 줄일 수 있는 것으로 분석. 2007년 에너지수입액(950억달러)×에너지多消費산업 비중(38.3%)×0.01

따라서 한국 에너지多消費산업의 에너지효율성을 객관적으로 진단한 후에너지多消費산업이 기간산업으로 경쟁력을 유지하여 지속 성장할 수있는 방안을 모색해야 할 시점. 단순히 에너지효율화란 대의명분에 집착해 에너지多消費산업 축소 등인위적인 산업구조 조정을 주장하는 것은 자칫하면 국가 기간산업의 약화를 초래할 우려. 특히 기존 부가가치 기준 에너지 原단위가 에너지효율성을 반영하는 적절한 지표인지 검토한 후, 필요하면 더욱 합리적인 지표를 개발해 에너지효율성을 높일 수 있는 현실적인 대안을 모색할 필요

Ⅱ. 에너지효율성 진단(韓·日비교)

1. 부가가치 기준 에너지 原단위

에너지효율성 측정지표로 부가가치 기준 에너지 原단위가 널리 이용

'부가가치 기준 에너지 原단위'(에너지소비량/부가가치)는 측정의 용이성때문에 개별기업 및 산업을 넘어 국가 차원에서도 폭넓게 사용. '부가가치 기준 에너지 原단위'는 제품 및 산업에 관계없이 부가가치(화폐단위)라는 공통 기준을 적용해 통계 집계가 용이

熱에너지효율성, 에너지효율기술 채택률 등 다양한 지표들도 있으나, 분석대상의 제약과 자의적 판단의 개입 가능성 때문에 활용이 제한적. '생산량 기준 에너지 原단위'는 기업에서 생산하는 다양한 제품을 산업, 국가 등 상위 수준에서 국제적으로 통일된 기준으로 취합하기 어려워 널리 채택되지 못함

부가가치 기준 에너지 原단위는 에너지효율성 수준을 왜곡

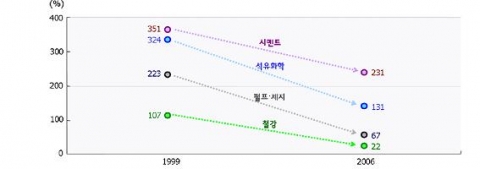

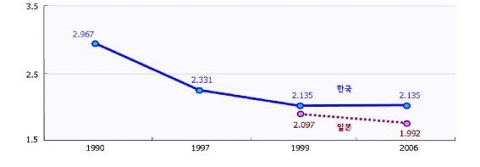

부가가치 기준 에너지 原단위의 韓·日간 격차는 1999년 107∼351%에서2006년 22∼231%로 축소

이는 한국제품의 가격상승과 제품구성 변화 등 부가가치 상승에 따른것으로 이를 에너지효율성의 개선으로 해석하는 것은 오류

부가가치 기준 에너지 原단위는 제품가격과 제품구성 등 여러 요인의 영향을 받기 때문에 에너지효율성에 대해서 왜곡된 정보를 제공. 예를 들어 특정제품을 만드는 데 투입된 에너지량이 동일한 경우에도 창출된 부가가치가 늘면 에너지효율성이 개선된 것으로 간주. 시멘트산업의 경우, 한국의 2006년 부가가치 기준 에너지 原단위는 일본보다 3.3배나 높지만, 이런 격차에는 에너지사용량 자체보다 양국 시장에서의 가격차(일본이 한국의 1.5배)가 크게 작용. 설령 개별산업의 에너지효율성이 나쁘다 해도 국가의 산업구조나기업의 제품구성에 따라서 에너지 原단위가 하락할 수 있음

2. 생산량 기준 에너지 原단위

본 보고서에서는 에너지사용 정도가 반영된 생산량지수를 이용해 산업차원의 에너지 原단위를 측정. 제품별로 추산된 기준 에너지 原단위를 생산량지수7)의 가중치로 사용(제품구성의 영향을 통제). 기준 에너지 原단위는 주요국 산업별 에너지효율성 비교 연구에서도출된 제품별 에너지 原단위의 最高효율치. 에너지소비량9)을 생산량지수로 나누어 산업별 에너지 原단위를 산출(가격의 영향을 통제)

Ⅲ. 업종별 에너지효율화 동향(생산량 기준 에너지 原단위)

韓·日간 에너지효율성 격차는 확대되는 추세

한국 에너지多消費산업의 에너지효율성을 객관적으로 파악하기 위해생산량 기준 에너지 原단위를 사용해 세계 최고의 에너지효율 국가로 일컬어지는 일본과 비교분석

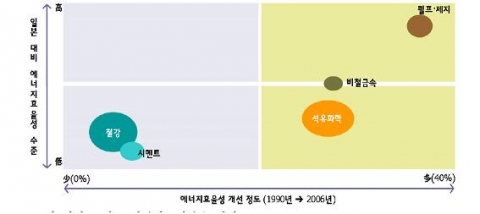

한국 에너지多消費산업10)의 생산량 기준 에너지 原단위는 일본의 1.2배로, 부가가치 기준 에너지 原단위로 본 韓·日간 격차(2.2배)보다 크게 축소. 제조업 내 에너지多消費산업의 비중(80%)을 고려할 때, 韓·日간 에너지효율성(생산량 기준) 격차도 1.2∼1.4배 수준일 것으로 추산(부가가치 기준에너지 原단위 격차 3.2배)

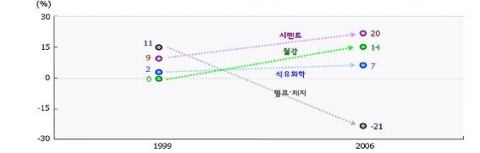

산업별로는 외환위기 이후 韓·日간 에너지효율성 격차는 펄프·제지를제외하고는 5∼14%p 확대(생산량 기준 에너지 原단위). 2006년 韓·日간 에너지효율성 격차는 시멘트(20%)>철강(14%)>석유화학(7%)의 순서인 반면, 부가가치 기준 에너지 原단위 비교에서 일본보다 에너지효율성이 67% 뒤졌던 펄프·제지산업은 오히려 21%나 앞섬

에너지효율성의 현 수준과 개선 정도는 산업별로 큰 차이. 펄프·제지는 1990∼2006년 중 에너지효율성이 약 40%나 개선되었으며, 이는 일본보다 20% 이상 높은 세계 최고의 수준. 석유화학의 경우 동 기간 중 에너지효율성이 약 30% 개선되었지만, 일본업계의 효율화가 빠르게 진행된 탓에 일본보다 에너지효율성이약 7% 낮은 수준. 공정기술에 따라 같은 양의 원료에서도 생산되는 최종재의 종류와 양이 다르고, 원료의 일부 부산물은 보일러 등의 연료로 사용되기 때문에 본 보고서에서는 원료를 포함해 에너지효율성을 분석. 철강과 시멘트의 경우 일본 대비 에너지효율성이 14∼20% 낮은데도 불구하고 에너지효율성의 개선 정도는 3∼5%로 매우 취약한 상황

1. 석유화학

독자적인 기술혁신 역량이 부족해 에너지효율성이 정체

1990년 석유화학산업의 투자자유화조치로 석유화학업체들이 최신 설비를 경쟁적으로 도입한 데 힘입어 생산량 기준 에너지 原단위가 1990∼97년중 연평균 3% 하락. 진입규제로 1980년대까지는 1∼2개 기업이 내수를 중심으로 사업을전개했으나, 1990∼92년 중 6개사가 새로 진출하면서 생산능력도 급증

에틸렌 생산능력: 116만톤(1990년) → 434만톤(1997년)

특히 1991년 석유화학뿐 아니라 정유, 발전, 정밀화학 등 유관산업이집적된 대산석유화학단지가 조성되어 원료 및 중간재 이동이 줄면서에너지효율성이 크게 개선

외환위기 이후에 대규모 설비투자가 축소된 가운데 新기술 및 新공정개발마저 부진하여 에너지효율성이 정체(1999∼2006년 중 생산량 기준에너지 原단위 향상률 제로)

- 에틸렌 생산능력 : 502만톤(1999년) → 640만톤(2006년)

한국의 기술수준이 일본 등 선진국보다 낮은 가운데 해외기술에 대한의존도가 지속. 지난 10년간 Fortune 글로벌 500에 속하는 석유화학기업들의 매출대비 R&D 비중은 3∼5%인 반면, 한국기업들은 1% 내외

일본은 新공정·新기술 개발, 한국은 설비운영에 강점

일본 석유화학업계는 독자적인 新공정·新기술을 적극적으로 개발하고 적용함으로써 전체적인 에너지효율성이 한국을 압도. 석유화학플랜트의 경우 설계 당시 정해진 반응조건을 바꾸기가 매우어려우나 일본기업들은 공정혁신 등을 통해 설비를 지속적으로 개선. 후지석유는 낭비되어오던 저온(약 150℃)의 廢열을 모아 물이 아닌암모니아를 熱매개물로 사용해 가스터빈을 가동

반면 한국의 경우, 최신 설비의 도입과 설비운영의 효율화에 주력. 한국은 일본에 비해 최신 설비를 보유하고 설비규모도 크기 때문에소량 주문형제품보다는 범용제품의 대량생산에 특화. 플랜트의 에틸렌 평균 생산능력 : 한국(66만톤) > 일본(53만톤)- 개별 기업 차원뿐만 아니라 인근 기업간 주요 설비의 파이프 연결, 廢에너지 상호교환과 부산물 공동활용 등 다각적인 노력을 전개. 특히 삼성토탈의 경우 2007년 에너지효율성 국제비교에서 전 세계석유화학기업 117개사 중 1위를 기록

2. 철강

2000년 이후 가동률 하락과 투자 위축으로 에너지효율성이 정체

한국은 1990년 이후 조강 생산량 확대, 90%대의 높은 가동률 유지 등안정적인 경영환경을 바탕으로 에너지효율성이 꾸준히 향상(1990∼97년생산량 기준 에너지 原단위의 연평균 증가율 △1.0%)- 1990∼97년 중 조강 생산량은 연평균 9.1% 증가한 반면, 에너지소비량은연평균 6.6% 증가

1999년 이후 가동률 하락과 설비투자가 위축되면서 에너지효율성 개선속도가 정체(1999∼2006년 생산량 기준 에너지 原단위의 연평균 증가율△0.3%). 한보철강, 삼미특수강, 한국제강, 환영철강 등의 구조조정 장기화로인해 국내 철강업계의 연평균 가동률이 1990∼97년 94.4%에서 1999∼2006년 87.6%로 하락. 동 기간 가동률 하락으로 중소 철강업계의 수익성이 약화되고 설비투자가 축소

전기로강 부문의 에너지효율성이 일본에 비해 저조

전로강을 생산하는 일관제철소의 에너지효율성은 세계 최고 수준. 한국의 일관제철소는 연속 주조 장비, 廢가스 재활용 장비 등 에너지회수 설비투자 확대 등으로 일본과 함께 세계 최고의 에너지효율성을 확보. 한국 일관제철소의 에너지효율이 2000년에는 일본보다 5% 낮았으나 2006년에는 일본보다 약간 앞선 것으로 추정

전기로강의 낮은 생산성으로 인해 철강산업의 에너지효율성이 일본보다 낮은 상황. 한국은 전기료가 싸기 때문에 조강생산량 중 전기로강 비중이 1990년 31.1%에서 2006년 45.7%로 지속적으로 증가(2006년 일본은 전기로강비중이 26.0%). 2004년 한국의 산업용 전기료는 53달러/MWh로 일본(127달러/MWh)의45% 수준. 국내 전기로강 업체는 연속 주조 등 자동화설비가 적어 노동생산성이 東京製鐵(日)의 1/2 수준. 일본에서는 정확한 계측과 제어를 통해 필요한 때 필요한 만큼의 에너지를 공급하는 소위 '에너지 Just in Time'을 추구

3. 시멘트

최근 가동률 하락으로 에너지효율성도 저하

1990∼97년 기간 생산설비 현대화에 힘입어 에너지효율성이 점진적으로 개선(생산량 기준 에너지 原단위 연평균 증가율 △1.0%). 생산설비를 습식방식에서 건식방식으로 꾸준히 교체한 결과 2005년 현재 전체 생산설비의 93% 이상이 건식방식을 채택. 일본은 1980년대에 대부분의 생산설비를 건식방식으로 전환

1999년 이후 건설수요 감소로 시멘트 생산량이 줄면서 에너지효율성도저하(생산량 기준 에너지 原단위 연평균 증가율 1.0%). 시멘트 생산량(만톤) : 5,980(1997년) → 4,920(2006년)(연평균 2.1% 감소)

폐기물 재활용이 크게 미흡

일본기업은 1990년대 이후 시멘트 생산을 위한 원료 및 연료로 폐기물을활용해 에너지효율성을 제고. 제철소 부산물(고로슬래그), 발전소 부산물(석탄재) 및 소각재 등을시멘트 혼합재로 활용(시멘트 1톤 생산당 400kg의 폐기물 사용). 특히 2003년부터 일본 정부도 '순환형 사회형성 추진계획'을 통해 각종 폐기물을 재활용할 수 있도록 정책적으로 지원. 재활용 품목을 확대하고, 재활용 민간 사업자를 예산에서 지원

한국의 폐기물 사용량은 시멘트 1톤당 200kg으로 일본의 절반 수준이며, 전체 연료 중 廢연료22) 사용비율은 일본의 1/6, 독일의 1/15에 불과. 국가별 廢연료 활용 비율(2005년) : 독일(38%) > 프랑스(33%) >일본(16%) > 한국(2.5%). 폐기물의 효율적인 수집·운반·先처리 시스템의 취약과 폐기물 사용에 대한 부정적 여론 등이 폐기물 재활용을 활성화시키지 못하는 원인. 廢원료를 사용해 양질의 시멘트를 생산하는 기술력도 부족

4. 펄프·제지

최신 설비 도입, 폐지 재활용, 영세업체 구조조정 등으로 에너지효율성 개선

1990∼97년 중 펄프·제지업계는 생산능력을 확대하는 과정에서 최신설비를 대거 도입했으나 에너지 原단위는 연평균 0.7%씩 완만히 감소. 1970∼80년대에 주로 건설된 미국, 유럽, 일본의 공장에 비해 한국은최신 설비를 보유했으나, 펄프·제지의 일관공정 체제를 갖추지 못해에너지효율성 제고 효과가 반감. 펄프-제지의 일관공정을 갖출 경우 펄프공정의 부산물인 흑액을 제지공정에 필요한 에너지로 재활용

2000년대 들어서는 폐지 재활용 확대와 영세업체 구조조정 등을 통해에너지효율성이 세계 최고 수준에 도달. 1999∼2006년 중 생산량 기준 에너지 原단위 연평균 증가율 △5.2%- 폐지 회수율25)이 2003년 64.2%에서 2007년 80.8%(915만톤, 세계 최고수준)로 증가하고, 함께 수집되는 廢비닐 등을 소각해 화석에너지의사용량을 절감. 2000년 이후 펄프가격 상승, 원화절상, 내수가격 하락 등 3重苦가 겹치면서 영세업체의 구조조정이 진행되고 노후공장을 폐쇄. 노후공장의 폐쇄로 제지생산능력은 2003년 1,157만톤에서 2007년1,056만톤으로 8.7% 줄었으나, 에너지효율성은 그만큼 개선

한국은 독자방식으로 최고 수준의 에너지효율성 달성

일본의 펄프·제지업계는 종합상사와 연계해 해외에서 벌목한 목재를전용선으로 본국에 수송하고 펄프에서 제지까지 일관공정으로 생산. 제지공정에 필요한 에너지의 약 30%를 흑액에서 조달하여 주로 1970∼80년대에 투자된 노후설비의 약점을 보완

한국의 제지업체는 일본과 달리 펄프공정이 없고, 수입 펄프나 폐지를이용해 제지를 생산하는 방식이 대부분. 인근 他사업장의 廢에너지나 지자체의 생활폐기물을 활용함으로써 흑액을 활용할 수 없다는 단점을 보완. 한국제지는 LS-Nikko 등 인근 공장에서 생기는 廢열을 구매하고, 동원제지는 정읍시의 생활폐기물을 수집해 자체 소각로에서 태워전력과 스팀을 공급

최근 일부 벤처기업들이 목재 펄프를 대신할 홍조류 펄프 생산기술을개발하고 있어, 한국 제지업계의 에너지효율에 획기적인 변화도 기대. 홍조류는 80∼100℃의 낮은 열로 섬유질을 추출하여 펄프를 만들 수 있어 기존 목재 펄프 공정에 비해 에너지 소모량이 1/5에 불과. 홍조류에 들어 있는 섬유질은 가늘고 두께도 균일해 고급지 생산에 적합

5. 비철금속

최신 설비투자와 新공정 개발로 에너지효율성 향상

한국 비철금속산업의 에너지효율성은 신규 설비투자 확대 및 新공법도입 등을 통해 꾸준히 향상(1999∼2006년 생산량 기준 에너지 原단위연평균 증가율 △1.8%). 고려아연은 Union Miniere(벨기에)와 공동으로 1995년 '아연직접침출공법'을 세계 최초로 상용화시키는 등 지속적으로 공정을 개선. LS-Nikko는 구리 제련 공정에 기존의 '로터리 건조방식'대신에'스팀 건조방식'을 도입해 에너지효율을 13.4% 향상시켰을 뿐 아니라CO2 절감을 통한 탄소배출권 사업도 추진

현재 고려아연 등 비철금속기업들이 전기로의 전력소비량을 줄이기 위한기술개발을 추진하고 있어 앞으로 에너지효율성은 더욱 증대될 전망. 전기로에 쓰이는 음극과 양극의 간격이 작을수록 에너지효율이 높아지므로,두 전극의 간격을 최소화하면서도 전기가 주어진 경로를 이탈하는 것을피할 수 있는 재료와 공정개발을 추진

Ⅳ. 시사점

에너지효율성 향상은 장기적 안목에서 꾸준히 추진해야 할 과제

대규모 장치산업인 에너지多消費산업의 에너지효율 수준은 최신 설비의보유여부와 新기술 개발, 新공정 도입 등 추가적인 노력에 따라 결정. 한국이 일본에 비해 최신 설비를 보유하고 있음에도 불구하고 추가적인 노력이 부족해 에너지효율성이 낮다는 것이 문제의 핵심. 한국은 1990년대 들어 최신 설비 도입 등을 통해 생산량 기준 에너지原단위가 개선되었으나, 그 이후에는 기술개발 및 공정혁신에 소홀해 일본과의 격차가 점차 확대되는 추세. 한국기업의 에너지효율화 노력이 부족한 것은 주로 전기료 등 산업용에너지를 일본보다 낮은 가격으로 구입가능하기 때문임

기업 : 장기적 안목을 가지고 에너지효율 관련 투자를 확대

에너지효율성 향상과 원가절감이라는 두 마리 토끼를 잡을 수 있는독자적인 新기술 및 新공정 개발이 중요. 포스코는 1992년부터 10년 이상의 R&D를 통해 '파이넥스 공법'을상용화시켰으며, 최근 주목받고 있는 홍조류 펄프를 산업현장에 적용하기 위해서는 장기간의 R&D 투자가 뒷받침될 필요

기업 내부에 축적된 에너지효율화 기술과 노하우를 플랜트 엔지니어링사업과 접목시켜 對개도국 수출상품으로 육성. 국가마다 에너지源및 효율화 수준이 다르기 때문에 맞춤형 전략으로 접근하면 한국도 경쟁력을 확보할 가능성이 있음

정부 : 에너지효율화 기술개발 지원과 에너지이용의 합리화 정책 추진

정부는 에너지효율화 목표수립시 부가가치 기준 에너지 原단위보다는산업별로 생산량 기준 에너지 原단위를 핵심지표로 설정. 부가가치 기준과 달리 생산량 기준은 에너지효율성 개선을 통해서만목표 달성이 가능해 정책의 실효성이 배가

중장기적으로 정부는 산업용 에너지를 低價로 공급하던 기존 정책을 에너지효율화 관련 기술개발 및 상용화를 지원하는 정책으로 전환할 필요. 일본은 오일쇼크 이후 석유의존도를 낮추기 위해 重質油가격을 세계최고 수준으로 유지하는 한편, 에너지源다각화 활동을 지원한 결과, 석유의존도가 1973년 56%에서 2004년 41%로 하락

개별 기업을 넘어 기업간 협력을 통한 에너지 이용의 최적화를 도모. 일본 경제산업성은 개별 기업이 수행하기 어려운 산업단지 전체의 에너지효율성을 제고하는 기술개발을 지원. 2000년 '석유화학단지 고도화 연구조합(RING)'을 설립하고, 2009년까지3단계에 걸쳐 석유화학단지 전체의 제조공정 효율화를 추진. RING은 석유화학단지의 에너지효율성 제고에 필요한 기술개발을주도하고, 정부는 소요예산의 2/3를 기술개발보조금 형태로 지원

異種산업 및 지자체와 협력을 통해 산업 및 생활 폐기물 자원의 수거·관리 및 재활용 시스템을 정비하여 에너지효율성 제고·철강산업의 부산물인 고로슬래그, 석유화학·비철금속산업의 廢열,인접도시의 생활폐기물 등을 시멘트 및 제지산업의 원료 및 연료로활용하면 비용경쟁력도 제고되고 환경오염도 감소

웹사이트: http://www.seri.org

연락처

삼성경제연구소 박성배 수석연구원 02-3780-8223